感觉有一段时间没分享关于塑胶件方面的设计知识了。因为每天意接触到新的东东就想先记录下来,一方面是担心以后想写这方面的文章时却想不起来;另一方面是写下来也有帮助自己整理下思路。当然,有些写得不全面的地方还请大家帮忙指正,文章也会相应的更正,或许,若干年后自己看这些文章都会觉得好笑。不管怎样,看到一篇文章能回忆过去的一些事,那感觉也是不错的。

扯远了,今天分享下关于塑胶件的入件设计知识,有些公司也叫镶件。。。也就是注塑前先定位好的五金紧固件。

塑胶内的入件通常作为紧固件或支撑部份。此外,当产品在设计上考虑便于返修、易于更换或重复使用等要求时,入件是常用的一种装配方式。但无论是作为功能或装饰用途,入件的使用应尽量减少,因使用入件需要额外的工序配合,增加生产成本。入件通常是金属材料,其中以铜为主。

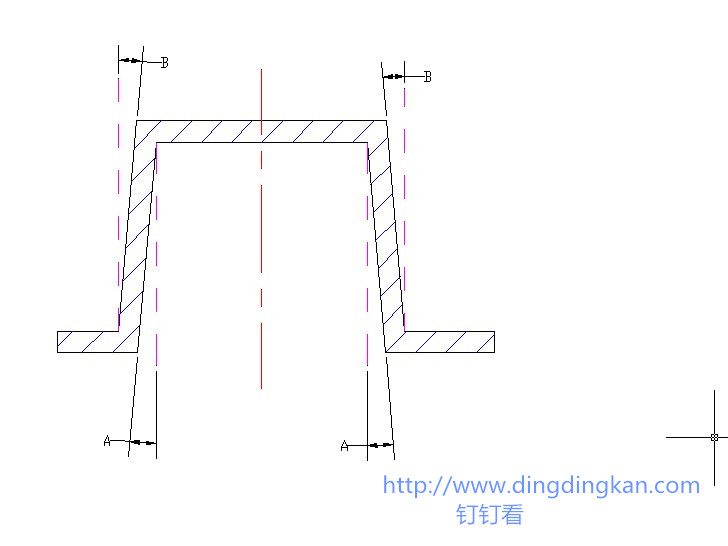

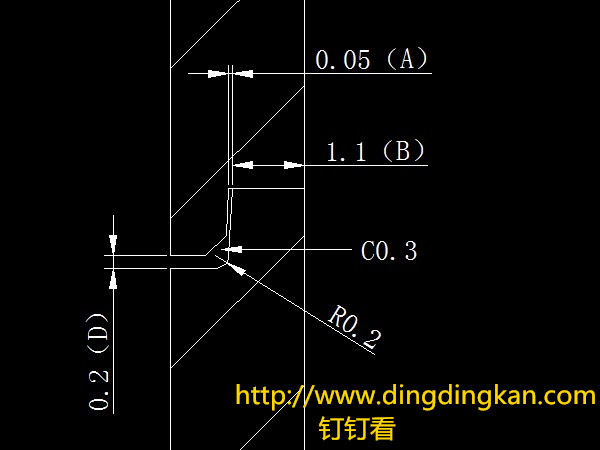

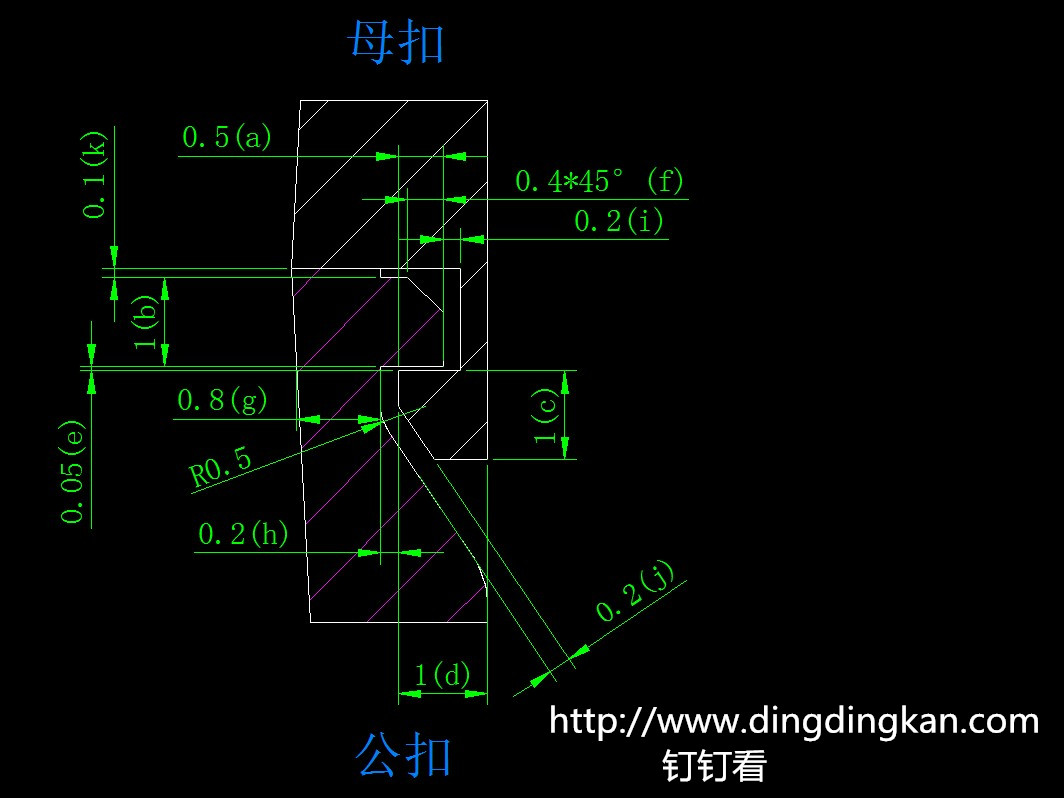

入件的设计必须使其稳固地嵌入塑胶内,避免旋转或拉出。入件的设计亦不应附有尖角或封利的边缘,因为尖角或封利的边缘使塑胶件出现应力集中的情况。热压或预埋螺母后胶柱不得有开裂或溢胶现象。

入件的成型方式分为同步成型嵌入和成型后嵌入两种下面分别说这两种方式的不同。

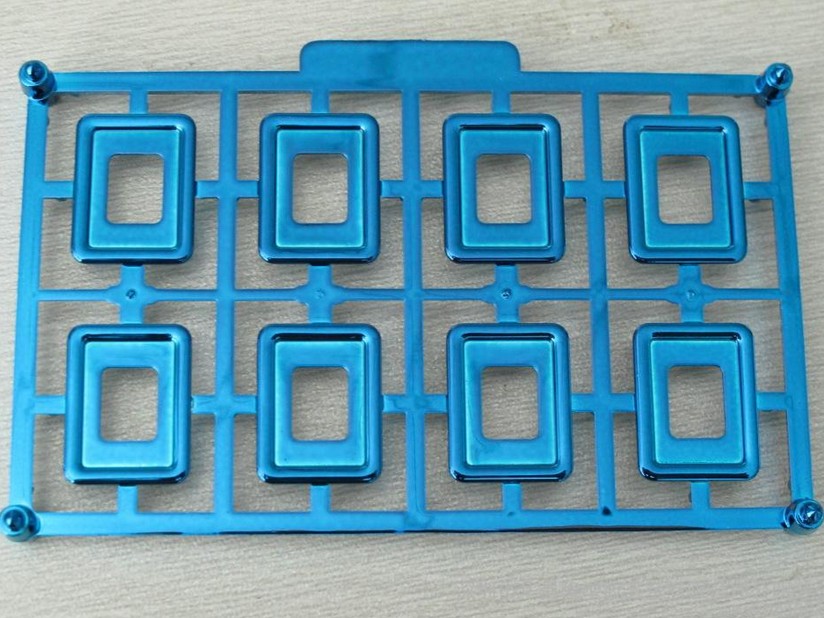

同步成型嵌入是在部件成型前将入件放入模具之中,在合模成型时塑料会将入件包围起来同时成型。若要使塑料把入件包合得好,必先预热后才放入模具。这样可减低塑料的内应力和收缩现象。

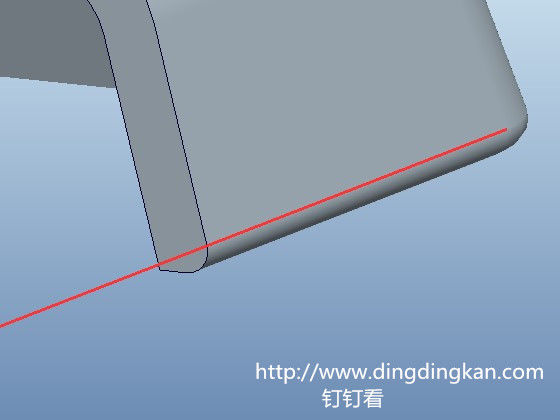

成型后嵌入是将入件用不同方式打入成型部件之中。所采用的方法有热式和冷式,原理都是利用塑胶的热可塑特性。热式是将入件预先在嵌前加热至该塑胶部件融化的温度,然后迅速的将入件压入部件上特别预留的孔中冷却后成型。冷式一般是使用超声波焊接方法把入件压入。用超声波的方法所得到的结果比较一致和美观,而预热压入在工艺上要控制得好才有好的效果。否则出现入件歪斜、位置不正、塑料包含不均匀等现象形成坏品。正常情形下 入件是在塑胶成品平面对齐或有些微的在平面之上以减少塑胶内的应力。

最后说下入件的螺柱与塑胶件联接的开裂问题:

由于入件螺柱冷确时的尺寸变化与塑胶件的收缩值相差太大,会使预埋螺柱的周围产生很大的内应力,而造成塑胶件开裂,对于高刚性的工程塑料更为严重。基于内应力比较大,PC正常情况下禁用预埋,PC+ABS也不推荐,特别对与预埋螺柱数量多于4时,还有螺柱不等高的,造成螺柱种类太多,容易出错;同时,还有因为放置时间过长,会造成注塑机料筒里材料由于高温时间过长而变质,从而引起性能的改变。所以,设计时要尽量减少入件的数量和种类。

通常我们常用的铜柱表面做成滚花状,或者外表面采用六角形状,可以有效防止入件的转动。另外还需铜柱与塑胶孔单边有0.5左右的干涉,才能确保配合紧密。

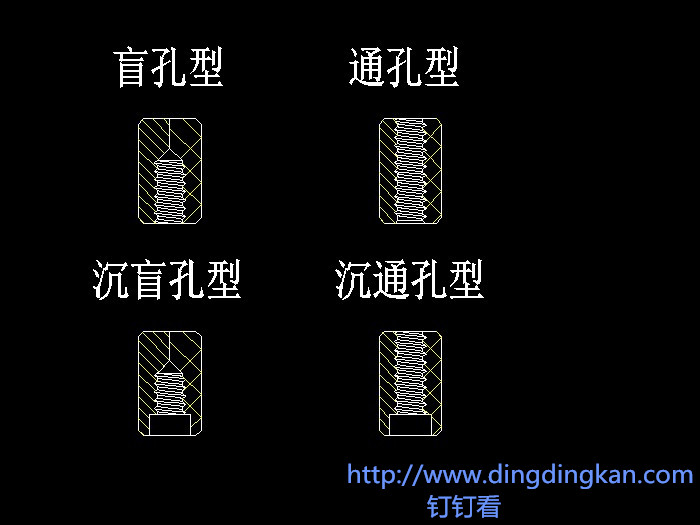

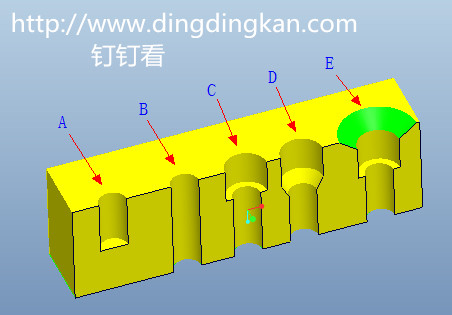

下图为我个人比较常用到的四种入件的类型。

评论